携手南通旺鑫:数字化赋能“专精特新”之路,打造数字化工厂

南通旺鑫新材料有限公司从事汽车、电动工具、医疗器械行业核心部件生产的企业,已通过多年的精益与5S的落地赢得了行业优势,已是日立、通用、五菱、三菱、比亚迪等大厂的战略配套供应商。数据驱动的精细化管理,提升生产效率和保证产品高质量,已成为旺鑫迈向更高台阶的必经之路。

“能耗低,材料利用率高,工艺步骤少,所以相比其他金属加工技术,成本优势是金属粉末冶金工艺最大的特点。我们行业的壁垒不高,想要在充满不确定性的市场中不断保持旺鑫的优势,持续提升经济规模效应,降低边际成本是我们最核心的管理原则!”南通旺鑫新材料有限公司总经理陆海雷介绍道。

看得见的浪费就像冰山一角,为挖掘深藏冰山下的成本与质量难题,这家从事汽车、电动工具、医疗器械行业核心部件生产的企业,已通过多年的精益与5S的落地赢得了行业优势,已是日立、通用、五菱、三菱、比亚迪等大厂的战略配套供应商。但疫情和变化不断的大环境,让陆总意识到数据驱动的精细化管理,提升生产效率和保证产品高质量,已成为旺鑫迈向更高台阶的必经之路。

“模来模往”,如何打开模具管理“黑匣子”?

“批次不合格率低于2%是我们的目标值,但在实际生产中很难持续稳定地控制。”陆总说。组装上百个零部件才能形成一套工模具,“模来模往”地送至产线,背后的管理一旦出现问题,它就像一个定时炸弹对产品质量造成隐患。工模具使用过程中不可避免地会有一些零件因为内在原因或外在原因而出现故障,一旦出现故障,“救火队” 的方法已不能保障生产的有效性。“救火队”的场景只是表象,事实上过去仅靠人工管理很难预测到工装模具的使用状态,大量过往的工模具故障的原因分析和改善记录,如何精准指导后续保养维护,做到对故障的实时预警,这些成为摆在旺鑫面前的难题。

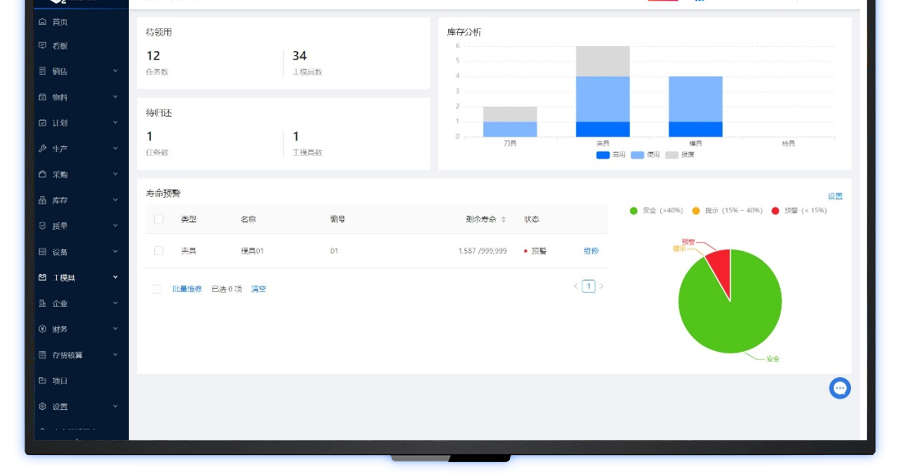

如何实现从“模具故障被动找人”到“模具故障主动找人”,实时掌握模具状态,在引入鹭源国际MES系统后旺鑫成功破局。台账、工单纸质流转时效性差,易疏漏,耦合串联打通生产全流程是关键。“现在,车间员工会通过手机上的鹭源国际APP进行报工,把加工、不良品等数据实时上传到系统。”生产主管介绍道。

“这些实时数据对我们很重要,鹭源国际系统可以把模具寿命和生产关联起来,一个模具上百个零部件都有编号,全生命周期内的保养维修记录均会通过编码管理被记载。针对模具寿命设定预警范围,会通过报工系统自动核销扣减和动态管理,实现预测性维护和故障预警,对延长工模具使用寿命有很大的帮助。”生产主管介绍说。 此外,管理员在鹭源国际系统中对模具的标准台账和领用归还做了完善的流程制定,让模具管理效率大幅提升了60%,故障发生率降低了20%。

批次自动化管理,产品全程颗粒化追溯

“以前产品质量发生问题,往前追溯是另一大难题,因为我们现场批次数量不确认造成混批发生的风险较高。”质量主管介绍说。事实上,混批发生概率高背后的原因与金属粉末冶金工艺特点有很大的关系,旺鑫要追求规模效益,必须大批量生产特定产品,如果产量要求太低,将没有机会在足够数量的零件上摊销成形模具的成本,也没有机会避免在工具转换操作中浪费大量潜在的生产时间。

所以,一旦出现异常响应不及时,或者某个环节出现脱节,混批就很难避免。对此,鹭源国际首先对批次周转流程进行了规范化,旺鑫生产人员增加流转卡扫码报工来管理在制品的有序流转,流转效率提升了20%,平均每个批次的流转时间可以缩短5分钟。

同时,鹭源国际为旺鑫搭建了生产批次追溯体系,每一批次都有自己的唯一码,通过系统将出入库详情,库房存放等信息进行记录,结合分析,实现正向追溯与逆向追溯。一旦产品发现质量问题,产品全程可实现颗粒化追溯,追溯时间从过去的纸质表单追溯需要15分钟,现在通过追溯体系实现秒级颗粒化追溯,追溯效率与准确性提升到90%。

疫情当下,走“专精特新”之路,对于旺鑫来说,是一种战略哲学。2022年,旺鑫也成功入选2022年南通市创新型企业名单。从精益化到数字化,旺鑫走出了一条不断进阶的高质量发展之路,入选了新的国内外厂商的供应商名录。未来,鹭源国际也将持续与旺鑫携手合作,为“专精特新”之路持续赋能。