全定制化生产,数字化如何补足这家行业“领头羊”的关键一环

从最初在苏州太仓租用5000多平方米的厂房,到自建盐城、南通两大百亩生产基地,看得见的是这家企业订单与产能的提升,看不见的是在板片膜挤出生产线研制领域十余年来的埋头深耕。

作为掌握国内技术最先进的片材生产线、坐拥多项行业首创性记录、为中国的光伏产业的崛起作出突出贡献的金韦尔机械有限公司,以每年挤出生产线1000余条的生产能力,产品得到了全球四十多个国家和地区用户的广泛认可。

图1:金韦尔公司产品展示

盐城公司总经理吉兆兵表示:“当今的市场形势变化莫测,如果说金韦尔的产品在市场上取得领先,那么这种领先的维持最长不过三个月,不能心存任何的优越感,必须时刻保持紧迫。如今在新建了两大生产基地后,产能的提升对全定制化的生产协同性要求越来越高,数字化转型是关键的一环,我们必须补足。”Solution多组织打通物料数据,助力统一规范管理

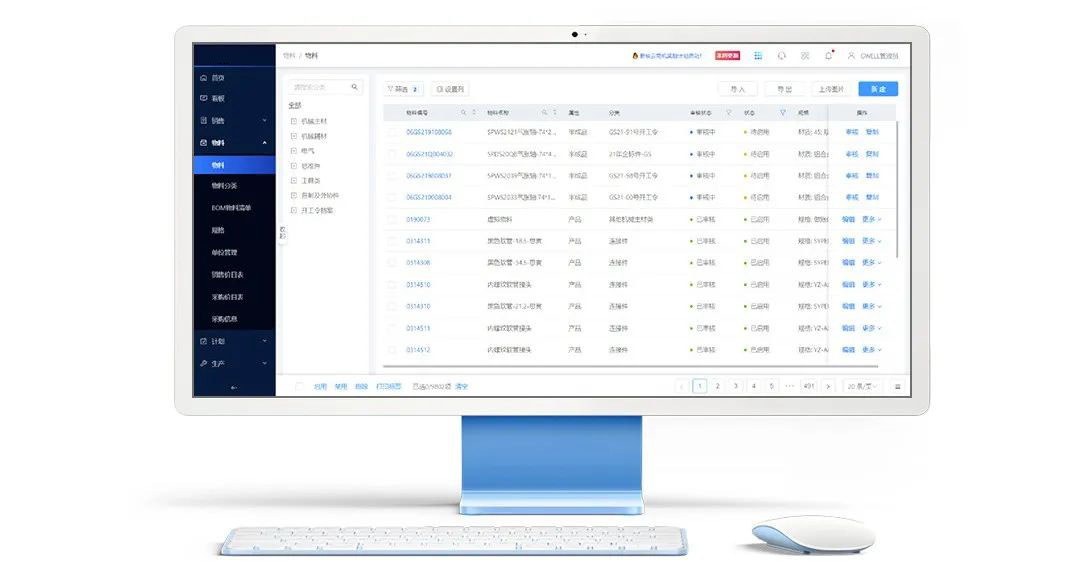

过去,金韦尔的ERP采用本地化部署的方式,在新建两大工厂后,一方面由于本地化的封闭性,导致多工厂的数据无法共享,而且各地物料名称编号不统一,相同物料会重复录入;另一方面,物料是三家工厂通用,各自时常有物料借用周转的需求,当发现物料缺失或数量不一致时,人工查错耗时耗力,效率低下。

三家工厂数据的打通,统一管理成为首要解决的难题。启用多组织管理,用唯一码进行系统查重校验,出错率较之前降低95%,同时结合SaaS轻量化云端部署的优点,解决多工厂物料数据实时共享和统一管理困难的问题。

图2:多组织物料统一管理

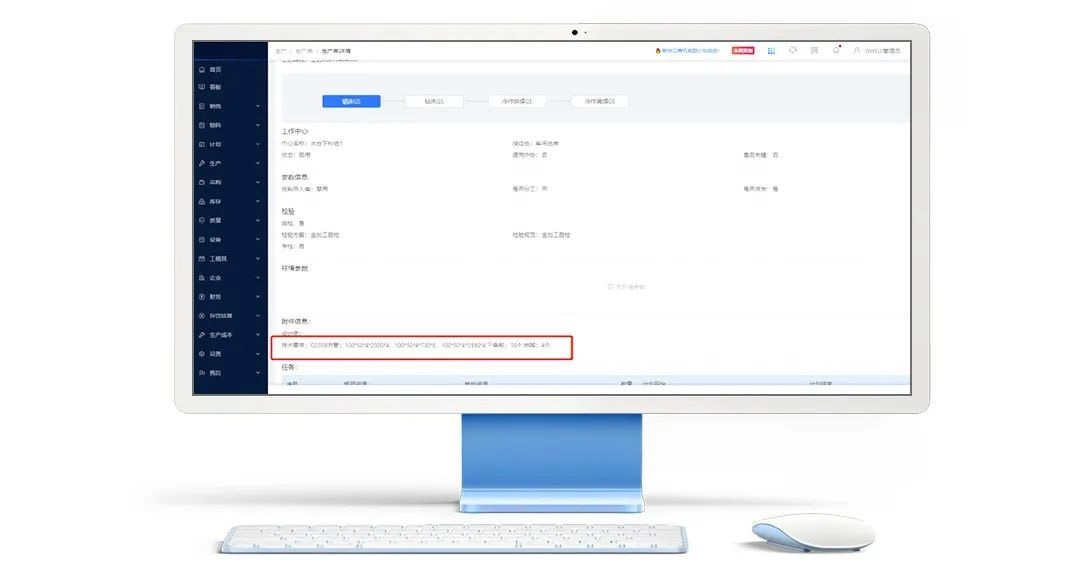

Solution产设研高效协同,破解长周期定制化生产之困金韦尔的产品最突出的特点就是生产BOM设计周期长,高达3-6个月,产品因完全定制化导致很难一次性设计完,而客户需求的变动,图纸版本更改、工艺变更属于常规状态。在这种背景下,原ERP无生产模块和工艺管控,过去通过微信、电话传递BOM变更信息,经常导致生产、仓库接收信息迟滞,间接造成加工报废或返修的损失。破局金韦尔设计与生产制造无法高效协同的难题,通过BOM、工艺管理,配置各零件的加工图纸、工艺要求,直接关联对应的加工工艺和车间工序操作工。图纸或工艺变更后,技术部只需在系统中维护一份最新版本BOM、工艺要求,再通过系统实时传达各个部门,工人就能收到变更提醒,信息传递的实时性和准确性提升到100%,对报废或返修造成的损失降低21.5%。

图3:变更信息实时传达各部门

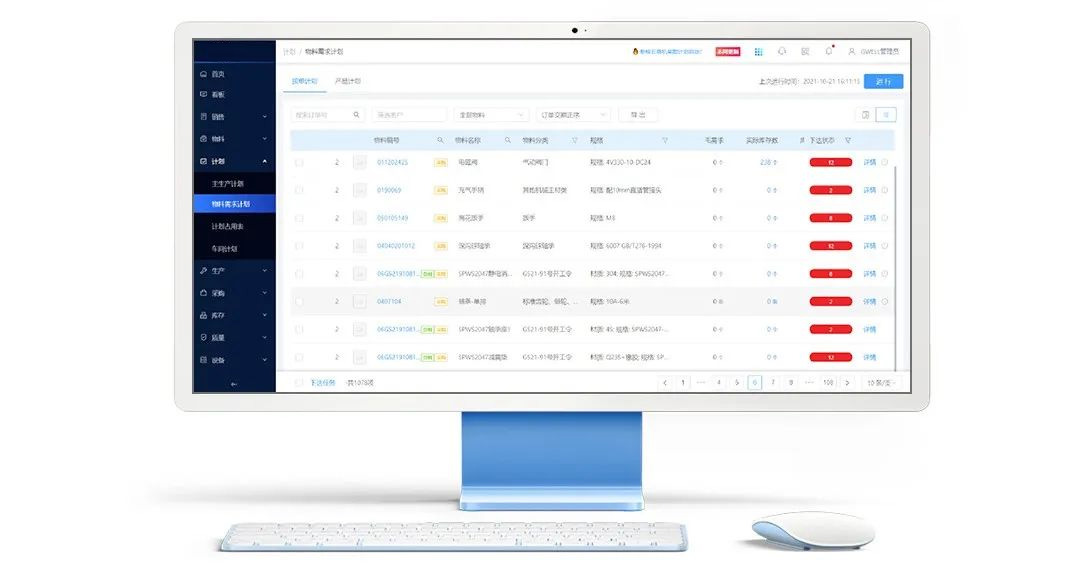

SolutionMRP物料计划精准运算,确保生产准时执行

金韦尔每年挤出生产线1000余条的产量,一条的时间跨度就可能多达半年之久,上万个零部件、半成品,生产周期之长、涉及数量之多,物料管理难度可想而知。过去物料采购需求通过人工计算,经常会出现多采或少采情况,且采购数据未共享,跟催不及时,导致采购难以准时交货,造成生产停工待料情况时有发生。

为解决计划部和采购部协同的难题,计划部对销售订单中的产品数量确认后,自定义配置系统的物料需求计划功能规则,订单下达后系统自动根据库存水平、订单需求、在途数、在制数、安全库存、批量大小等信息生成采购需求和生产需求,精确计算需采购所需物料数量,生成采购申请给采购员,再通过审核流程,采购负责人执行采购,计划部通过系统可以实时查询跟进采购、收料的进度,执行效率较过去提升了28.3%。

图4:MRP物料需求精准运算

对于引入系统,吉总表示:“在金韦尔已经形成了一种良性的工程师文化,不把产品做好就不甘心,数字化对生产协同和运作的补齐优化是立竿见影的,带来的就是实打实的提升。一个很简单的APP报工,数据实时上传到云端,班组长就可以实时查看派工的结果以及工序任务的生产进度,解决过去进度查询全靠人工统计的低效难题,这20%效率提升想通过传统的管理改善是难以想象的。”

图5:APP一键报工

2010年成立至今,金韦尔历经十二年的年风风雨雨,逐步成长为行业的“领头羊”,塑料板片膜挤出行业经历一次次发展与变革,金韦尔是行业发展的参与者,同时也是推动者。而在未来的新征程里,将持续迭代数字化解决方案助力金韦尔在领域深耕,让“品质源于专业”的理念推动行业不断进步与高质量发展。